2025年,五菱工业零部件事业部迎来了车身油管业务的增长,面对三款新车型带来的复杂长油管生产任务,传统的生产模式显得力不从心。

结构复杂、弯折角度刁钻、尺寸精度要求严苛的长油管,对制造工艺提出了严苛挑战。而依赖人工上下料与弯管的旧模式,不仅效率低下,产品合格率也难以保障;传统的金属检具更是制造周期长、成本高、灵活性差,难以匹配新车快速迭代的节奏。

怎么办?五菱工业零部件事业部的选择是:向技术创新要答案!

01 设备升级,长油管生产实现精准、高效

在车身长油管生产环节,攻关团队经过多方考察与反复论证,引入FD双头数控弯管机,全面替代传统的人工手工弯管模式。

FD双头数控弯管机凭借高精度数控系统与灵活的双头弯管能力,可实现复杂油管结构的一次成型加工。尺寸精度与一致性得到质的飞跃,因人为操作导致的误差与废品率大幅降低。

零部件事业部成功构建起一条月产能约3万台的长油管专业化生产线。新生产线投用后,产品质量能够稳定输出,且生产效率提升50%以上,实现了质量与效益的双提升。

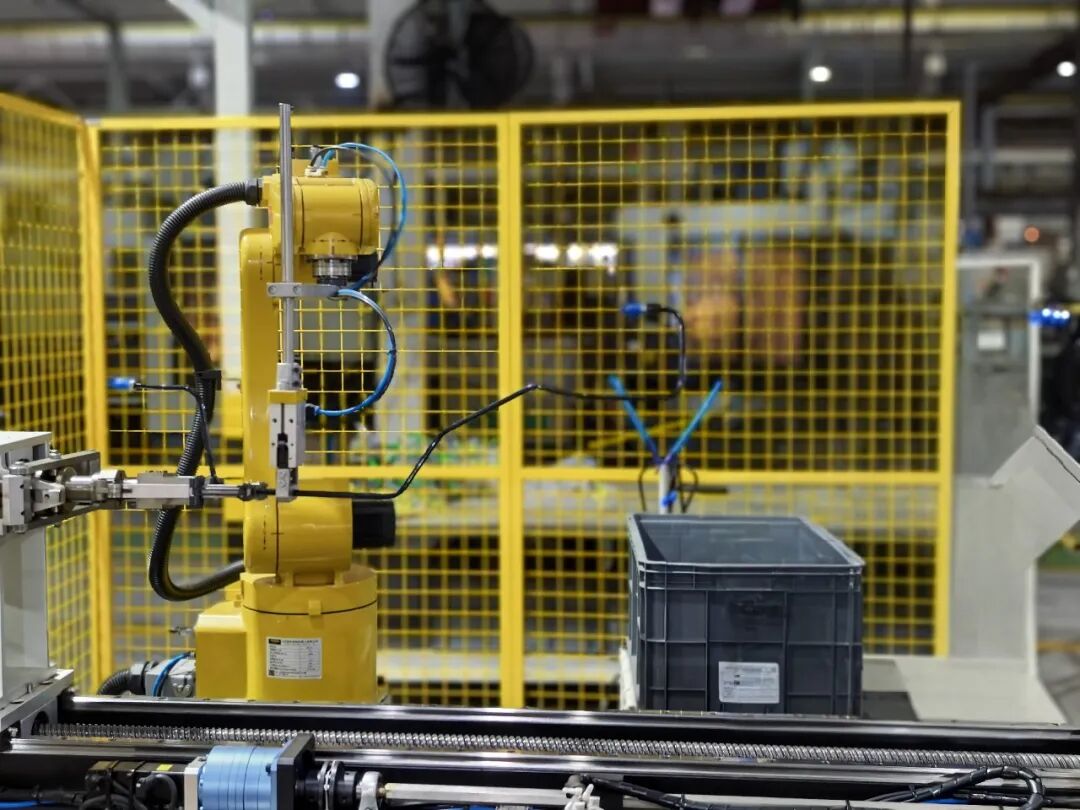

针对前制动硬管生产中存在的二次补弯的难题,攻关团队创新性地引入机器人自动上下料工艺。

通过工业机器人与弯管机的精准协同,实现了从上料、弯制到下料的全流程自动化。机器人稳定的作业性能,有效解决了人工上下料导致的定位偏差问题,告别了二次补弯的难题。此举不仅保障了产品质量的稳定,也进一步优化了生产节拍,提升了整体生产效率。

03检具革新,3D打印降本提速成效显著

在检测环节,团队突破了传统金属检具的局限,创新性地采用3D打印技术制造油管检具。

与传统方式相比,3D打印无需复杂模具开发,直接依据图纸快速成型,将制造周期缩短至原来的三分之一以下。采用高性能复合材料,在保证检测精度的前提下,成本降低了约60%。

此外,3D打印检具具备高度的设计灵活性,能够快速响应新车型的定制化需求,为研发与量产提供了有力支持。

五菱工业零部件事业部通过本次攻关,解决了具体生产问题的同时,也培养了一支理论扎实、经验丰富的高素质技术团队,为未来的持续创新储备了核心力量。